Jak zbudowany jest chiller? Podstawowe elementy agregatu wody lodowej

Jak zbudowany jest chiller?

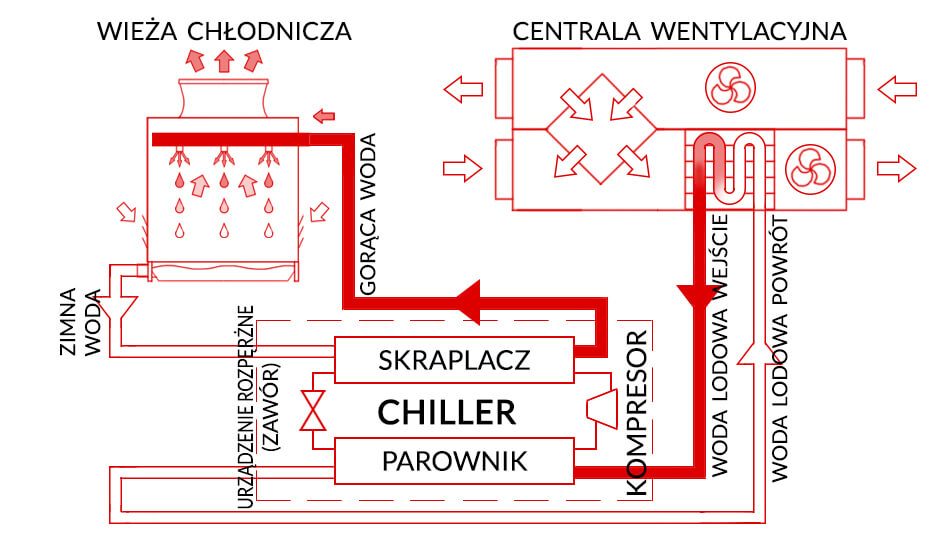

Chiller zbudowany jest z wielu elementów, wśród których znajdują się:

- skraplacz,

- kompresor,

- parowniki,

- termiczne zawory rozprężne,

- zasilanie,

- panel kontrolny,

- skrzynie wodne.

Czym jest skraplacz?

Skraplacz to element chillera, którego celem jest usuwanie ciepła z czynnika chłodniczego, który dotarł do parownika. Skraplacz znajduje się za kompresorem, ale przed zaworem rozprężnym. Jego Istnieją dwa główne typy skraplaczy:

- chłodzone powietrzem,

- chłodzone wodą.

Skraplacze chłodzone wodą bez przerwy powtarzają obieg “wody skraplacza” między wieżą chłodniczą a skraplaczem.

Gorący czynnik chłodniczy, który dostaje się do skraplacza z kompresora, przenosi swoje ciepło do wody. Ta zaś kieruje się do wieży chłodniczej i opuszcza budynek. Czynnik chłodniczy i woda nie mieszają się, gdyż oddzielają je ścianki rur. Woda przepływa wewnątrz rury, a czynnik chłodniczy na zewnątrz.

Skraplacze w chillerach chłodzonych powietrzem działają nieco inaczej, bo nie wykorzystują wieży chłodniczej. Zamiast tego przedmuchują powietrze przez odsłonięte rury, przez które tym razem płynie czynnik chłodniczy.

Czym jest kompresor w chillerze?

Kompresor jest głównym napędem, który wytwarza różnicę ciśnień w celu przemieszczania czynnika chłodniczego w układzie.

Istnieją różne konstrukcje kompresorów czynnika chłodniczego, z których najpopularniejszymi są:

- odśrodkowe,

- śrubowe,

- spiralne,

- tłokowe.

Każdy typ ma swoje wady i zalety.

Kompresor zawsze znajduje się pomiędzy parownikiem a skraplaczem. Ponadto zazwyczaj podlega częściowej izolacji i posiada siłę napędową w postaci silnika elektrycznego, który jest zamontowany wewnętrznie lub zewnętrznie.

Kompresory bywają bardzo głośne. Zwykle jest to stały, głęboki, dudniący dźwięk z nakładającym się wysokim tonem. Dlatego w pobliżu agregatu chłodniczego należy nosić nauszniki przeciwhałasowe.

Czym jest parownik?

Parownik to element chillera, który zbiera niepożądane ciepło z budynku i przenosi go do czynnika chłodniczego, aby mogło zostać wysłane do wieży chłodniczej i odrzucone. Parownik znajduje się między zaworem rozprężnym a kompresorem.

Woda schładza się, gdy czynnik chłodniczy przejmuje ciepło. Taka "woda lodowa" jest następnie pompowana do budynku w celu zapewnienia klimatyzacji. Później wraca do parownika, niosąc ze sobą niepożądaną wysoką temperaturę z pomieszczeń/procesów.

Czym jest termiczny zawór rozprężny?

Zawór rozprężny to element chillera, który rozpręża czynnik chłodniczy, co zmniejsza jego ciśnienie i zwiększa objętość. Dzięki temu łatwiej oddaje niepożądane ciepło w parowniku. Zawór rozprężny znajduje się między skraplaczem a parownikiem.

Istnieje wiele różnych typów zaworów rozprężnych, z których najpopularniejszymi są:

- termiczny zawór rozprężny,

- termiczny zawór rozprężny sterowany pilotem,

- elektroniczny zawór rozprężny,

- zawór rozprężny ze stałą kryzą.

Jak chiller jest zasilany?

Chiller jest zasilany przez jednostkę zasilająca jest montowana bezpośrednio do chillera lub oddzielnie na ścianie pomieszczenia zakładu (z kablami zasilającymi biegnącymi do urządzenia).

Cel jednostki zasilającej polega na sterowaniu przepływem energii elektrycznej do agregatu chłodniczego. Zazwyczaj zawiera rozrusznik, wyłączniki, regulator prędkości i sprzęt do monitorowania zasilania.

Jaki jest cel panelu kontrolny na chillerze?

Celem panelu kontrolnego na chillerze jest monitoring różnych aspektów wydajności urządzenia oraz ich kontrola poprzez dokonywanie regulacji.

Ponadto panel kontrolny generuje alarmy dla zespołów inżynieryjnych i bezpiecznie wyłącza system, aby zapobiec uszkodzeniu jednostki. Panel kontrolny zwykle montuje się na chillerze.

Połączenia BMS zwykle też są obecne, aby umożliwić zdalne sterowanie i monitorowanie.

Czym są skrzynie wodne?

Skrzynie wodne to element chillera, który ukierunkowuje przepływ, a także oddziela wejścia i wyjścia.

W zależności od liczby kanałów w parowniku i skraplaczu skrzynie wodne mają jedno lub dwukołnierzowe otwory wejściowe lub wyjściowe, albo są całkowicie zakryte i po prostu przekierowują przepływ z powrotem do następnego kanału. Skrzynie wodne montuje się na parownikach, a także skraplaczach chillerów chłodzonych wodą.

Jak powstają chillery?

Chillery powstają w trakcie procesu produkcyjnego, który składa się z 4 faz:

- faza projektowania,

- faza produkcji,

- faza montażu,

- faza testowania.

Poniżej przyglądamy się każdej z nich w szczegółach.

Faza projektowania chillera

Podczas fazy projektowania grupa doświadczonych inżynierów opracowuje schemat, który zapewni najlepszą wydajność w danej lokalizacji. Aby to zrobić, specjaliści biorą pod uwagę wiele istotnych kwestii, takich jak:

- branża,

- środowisko pracy,

- budżet,

- indywidualne preferencje klienta.

Na tej podstawie powstaje oryginalny projekt, którego konfiguracja uwzględnia unikalne warunki aplikacji w danym zakładzie. Dlatego poszczególne chillery mogą różnić się rozmiarem, mechaniką oraz funkcjami.

Faza produkcji chillera

Gdy projekt jest gotowy, rozpoczyna się faza produkcji. W jej trakcie wytwórca obrabia materiał, czyli przycina go i wygina, aby nadać mu odpowiedni kształt. Zwykle służy do tego profesjonalna linia produkcyjna z laserami, prasami hydraulicznymi i innymi, podobnymi maszynami.

Faza montażu chillera

Gdy wszystkie elementy chillera są gotowe, producent przechodzi do ich montażu. Części są bezpiecznie połączone w jedną całość za pomocą nitów, śrub i kotew.

Następnie do gotowego szkieletu montuje się najważniejsze komponenty maszyny, które opisaliśmy powyżej.

Kiedy wszystko znajdzie się na swoim miejscu, produkcja przechodzi do etapu orurowania, czyli montażu odpowiednich rur, węży do chłodziwa i mniejszych komponentów. W tym samym czasie inny specjalista zajmuje się okablowaniem i instalacją panelu kontrolnego.

Faza testowania chillera

Zanim chiller opuści fabrykę, przechodzi szereg testów jakościowych.

Najpierw obwód chłodniczy jest napełniany helem, aby sprawdzić, czy nie ma wycieków. Hel jest mniejszą cząsteczką w porównaniu do czynników chłodniczych. Jeśli on nie wycieka, większa cząsteczka również pozostanie w układzie.

Później obwód cieczy jeszcze raz sprawdza się pod kątem wycieków poprzez zwiększenie ciśnienia wody w zbiorniku, pompach i przewodach rurowych.

Stanowisko testowe jest następnie modyfikowane, tak aby symulowało oczekiwane obciążenie cieplne, którego chiller doświadczy w trakcie pracy.

Jeśli nie ma zastrzeżeń, producent napełnia urządzenie czynnikiem chłodniczym i dodaje odpowiedni płyn do obwodu. Wtedy nadchodzi czas na uruchomienie chillera. Całość nadzoruje technik, który sprawdza pracę każdego podzespołu. Jeśli trzeba, dokonuje niezbędnych regulacji.

Gdy chiller działa zgodnie ze specyfikacją, otrzymuje etykietę danych, która zawiera wszystkie istotne informacje dla instalatora.

Weź jednak pod uwagę, że faza testów może różnić się w zależności od producenta.

Jakie są względy bezpieczeństwa przy konstrukcji chillerów?

Względy bezpieczeństwa przy konstrukcji chillerów dotyczą przede wszystkim:

- ryzyka porażenia prądem,

- wycieku substancji chłodzącej,

- skrajnych temperatur,

- zbyt dużego/zbyt małego ciśnienia.

Poniżej przeczytasz więcej o każdej kwestii.

Ryzyko porażenia prądem

Jako że urządzenie zużywa stosunkowo duże ilości energii elektrycznej, zawsze istnieje ryzyko porażenia prądem. Dlatego ważne jest, aby instalacja elektryczna była odpowiednio izolowana.

Ponadto każdy pracownik powinien zachować niezbędne minimum ostrożności podczas obsługi chillera.

Wyciek substancji chłodzącej

Niektóre chłodziwa obecne w chillerach stanowią poważne zagrożenie środowiskowe dla pracowników, jeśli dojdzie do wycieku. Dlatego większość urządzeń posiada wewnętrzne czujniki, które kontrolują ilość substancji chłodzącej w obwodzie. Jeśli dojdzie do wycieku, system automatycznie blokuje przepływ.

Pracownicy również powinni dobrze orientować się, jak zatrzymać pracę chillera w razie nieszczelności.

Skrajne temperatury

Kolejnym zagrożeniem dla pracy chillera i zdrowia pracowników są skrajne temperatury. Urządzenie często generuje bardzo dużo ciepła, które stanowi poważne ryzyko. Z jednej strony prowadzi do poparzeń, jeśli pracownicy są nieostrożni, a z drugiej może nawet wywołać pożar. Dlatego kontakt z gorącymi powierzchniami powinien być ograniczony do minimum.

Co więcej, istnieje również zagrożenie związane ze zbyt niską temperaturą. W niektórych przypadkach zbyt duży chłód stwarza ryzyko zamarznięcia płynu, co może doprowadzić do uszkodzenia obwodu.

Dlatego systemy chillerów posiadają odpowiednie czujniki, które wykrywają zbyt duże zmiany temperatur.

Za duże/za małe ciśnienie

Nagły wzrost lub spadek ciśnienia w kompresorze może doprowadzić do poważnych uszkodzeń całej konstrukcji chillera, a w efekcie również niebezpiecznego wycieku toksycznego chłodziwa.

Dlatego system urządzenia chłodzącego posiada również czujniki ciśnienia. Przerywają pracę układu, jeśli wykryją jakieś nieprawidłowości.

FAQ

Jaki kompresor jest najlepszy do chillera?

Najlepszym kompresorem do chillera jest kompresor odśrodkowy, jeśli masz do czynienia z dużymi instalacjami powyżej 750 ton chłodniczych. Jednak weź pod uwagę, że ten typ kompresora nadaje się tylko do chillerów chłodzonych wodą.

W przypadku małych systemów (do 150 ton chłodniczych) lepiej sprawdzi się kompresor tłokowy. Natomiast pomiędzy 150 a 750 tonami chłodniczymi warto pomyśleć o kompresorach wielotłokowych lub śrubowych.

Czy chiller jest bojlerem?

Nie, chiller nie jest bojlerem. Bojlery wykorzystują podgrzaną lub odparowaną ciecz do ogrzewania budynków mieszkalnych lub do innych zastosowań przemysłowych i komercyjnych. Natomiast chillery wykorzystują cykl chłodzenia parowego lub absorpcyjnego do usuwania ciepła z cieczy w celu chłodzenia urządzeń lub dużych obiektów.

Czy chillery posiadają pompy ciepła?

Tak, w pewnym sensie chillery posiadają pompy ciepła, ponieważ oba urządzenia są do siebie bardzo podobne pod względem konstrukcyjnym. Jedyna różnica polega na tym, że chiller służy do usuwania ciepła z przestrzeni lub strumienia procesowego, czyniąc go chłodniejszym poprzez wydalanie ciepła do otoczenia. Natomiast pompa ciepła pobiera ciepło z otoczenia i wykorzystuje je do ogrzewania.

Podsumowanie

Wiesz już, że głównymi elementami chillera są: skraplacz, kompresor, parowniki i zawory rozprężne. Ogromne znaczenie ma również odpowiednie zasilanie, panel kontrolny oraz skrzynie wodne.

Prawidłowe działanie każdego z komponentów jest niezbędne, aby urządzenie cechowało się najwyższą wydajnością i zapewniało wysoki poziom bezpieczeństwa.

Dlatego kluczową rolę gra również profesjonalny proces produkcyjny i późniejsza regularna inspekcja stanu urządzenia. Dzięki tej ostatniej upewnisz się, że chiller jest w dobrej kondycji i nie sprawia żadnych problemów, co w spojrzeniu długofalowym uchroni cię przed niepotrzebnymi wydatkami.

Autor artykułu

Bartosz Kułakowski

CEO Hosetech Sp.z o.o.

Bartosz Kułakowski jest specjalistą od węży i złączy przemysłowych z ponad 10 letnim doświadczeniem. Bartosz jest obecny w branży technicznej od 2013 roku. Zdobywał doświadczenie jako doradca techniczno-handlowy w sektorze tworzywowych taśm przenośnikowych, konstrukcji stalowych, węży i złączy przemysłowych. Od 2016 roku specjalizuje się wyłącznie w wężach i złączach. Twórca firmy HOSETECH Bartosz Kułakowski, obecnie HOSETECH Sp. z o.o.

Spis treści

Jak zbudowany jest chiller?

Czym jest skraplacz?

Czym jest kompresor w chillerze?

Czym jest parownik?

Czym jest termiczny zawór rozprężny?

Jak chiller jest zasilany?

Jaki jest cel panelu kontrolny na chillerze?

Czym są skrzynie wodne?

Jak powstają chillery?

Faza projektowania chillera

Faza produkcji chillera

Faza montażu chillera

Faza testowania chillera

Jakie są względy bezpieczeństwa przy konstrukcji chillerów?

Ryzyko porażenia prądem

Wyciek substancji chłodzącej

Skrajne temperatury

Za duże/za małe ciśnienie

FAQ

Jaki kompresor jest najlepszy do chillera?

Czy chiller jest bojlerem?

Czy chillery posiadają pompy ciepła?

Podsumowanie