Jaki wąż do oleju?

Przetestowaliśmy 5 węży do oleju dostępnych na rynku. W tym artykule podsumowujemy wnioski z naszych badań, które węże do oleju są najlepsze na podstawie naszych testów.

Jaki wąż do oleju?

Do oleju najczęściej używa się węży z gumy NBR (kauczuku nitrylowo-butadienowego) lub FKM/FPM (Vitonu). Jednak ostateczny wybór zależy od rodzaju oleju, warunków pracy węża oraz specyficznych wymagań aplikacji.

Pamiętaj, że każdy typ oleju ma swoje unikalne właściwości. Wąż do oleju musi być do nich dostosowany, jeśli ma zapewnić bezpieczeństwo i efektywność pracy.

Weź także pod uwagę temperaturę i ciśnienie robocze obecne w instalacji. Wąż powinien być odporny na dane warunki pracy, a jego rozmiar (czyli długość i średnicę) należy dostosować do wydajności i natężenia przepływu w systemie.

Upewnij się też, że wąż do oleju posiada odpowiednie certyfikaty, które potwierdzają jego odporność na substancje chemiczne tego typu.

Jaki wąż do oleju napędowego?

Do oleju napędowego zaleca się użycie węży wykonanych z NBR lub FKM/FPM, ponieważ są one odporne na działanie olejów i paliw.

Węże powinny też mieć odpowiednie wzmocnienia, aby wytrzymać ciśnienie robocze typowe dla systemów paliwowych oraz być elastyczne w niskich temperaturach, co jest istotne przy tankowaniu w różnych warunkach klimatycznych.

Jaki wąż do oleju silnikowego?

Do oleju silnikowego potrzeba węża, który jest odporny na wysokie temperatury i ciśnienie. Dlatego najlepszym wyborem będą węże wykonane z NBR lub FKM/FPM, które wytrzymują ekstremalne warunki pracy w silnikach. Powinny być one również odporne na starzenie i ścieranie, co zapewnia długotrwałą niezawodność.

Jaki wąż do oleju mineralnego?

Do oleju mineralnego odpowiednie są węże wykonane z NBR lub CR (Neoprenu), które oferują doskonałą odporność na działanie olejów tego typu. Węże te są elastyczne i trwałe, co sprawia, że nadają się do różnych zastosowań przemysłowych, gdzie wymagana jest wysoka odporność chemiczna i mechaniczna.

Jaki wąż do gorącego oleju?

Do gorącego oleju potrzeba węża odpornego na bardzo wysokie temperatury. Najlepszym wyborem będą więc węże wykonane z FKM lub CSM (Hypalonu), które charakteryzują się doskonałą odpornością na wysokie temperatury i starzenie termiczne. Dzięki temu nadają się do aplikacji transportujących gorący olej, takich jak układy grzewcze.

Jaki wąż do oleju syntetycznego?

Do oleju syntetycznego potrzeba węży o wysokiej odporności chemicznej i termicznej. Węże z FKM są więc szczególnie odpowiednie, ponieważ wytrzymują wysokie temperatury oraz są odporne na działanie różnych chemikaliów. Ponadto ich trwałość i elastyczność sprawiają, że są idealne do użytku z olejami syntetycznymi w wymagających warunkach.

Jaki wąż do oleju hydraulicznego?

Do oleju hydraulicznego najlepsze są węże wykonane z NBR lub PTFE (teflonu) i wzmocnione jednym lub kilkoma oplotami. Wynika to z faktu, że węże hydrauliczne muszą wytrzymywać wysokie ciśnienie robocze oraz być odporne na oleje i chemikalia stosowane w układach hydraulicznych.

PTFE oferuje tutaj dodatkową korzyść w postaci bardzo wysokiej odporności chemicznej i termicznej, co sprawia, że jest idealnym materiałem do najbardziej wymagających zastosowań hydraulicznych.

Jakie są przykłady węży do oleju?

Przykładami węży do oleju są:

- Wąż Flex-Oil 5 NBR SD,

- Wąż Multi-Oil 10 NBR SD,

- Wąż Carburi 16 NBR OHM SD,

- Wąż Multi-Chem PTFE OHM SD ATEX-FDA,

- Wąż Rozładunkowy do Cystern Rucoflex® Dropoil 10 OHM SD.

Przetestowaliśmy powyższe węże do oleju pod kątem dostępnych rozmiarów, materiałów temperatury pracy, ciśnienia roboczego, promienia gięcia oraz wytrzymałości. Poniżej przedstawiamy wnioski z naszych badań.

Dlaczego wybór odpowiedniego węża do oleju jest ważny?

Wybór odpowiedniego węża do oleju jest ważny, ponieważ bezpośrednio wpływa na bezpieczeństwo i efektywność pracy w wielu branżach przemysłowych, motoryzacyjnych oraz morskich.

Odpowiedni wąż jest niezbędny do zapewnienia bezproblemowego przepływu olejów i innych płynów na bazie ropy, a także do zapobiegania awariom, wyciekom i kontaminacji, które mogą prowadzić do poważnych strat finansowych i środowiskowych.

Jakie czynniki wziąć pod uwagę podczas wyboru węża do oleju?

Podczas wyboru węża do oleju należy wziąć pod uwagę następujące czynniki:

- odporność na olej,

- zakres ciśnienia roboczego i temperatury,

- odporność na ścieranie i zginanie,

- kompatybilność chemiczna,

- rozmiar i metoda połączenia,

- efektywność kosztowa.

Sami kierowaliśmy się nimi podczas naszych testów. Poniżej tłumaczymy, dlaczego.

Odporność na olej

Podstawowym kryterium wyboru jest odporność na olej. Węże muszą być wykonane z materiałów, które są odporne na działanie ropy naftowej oraz jej pochodnych.

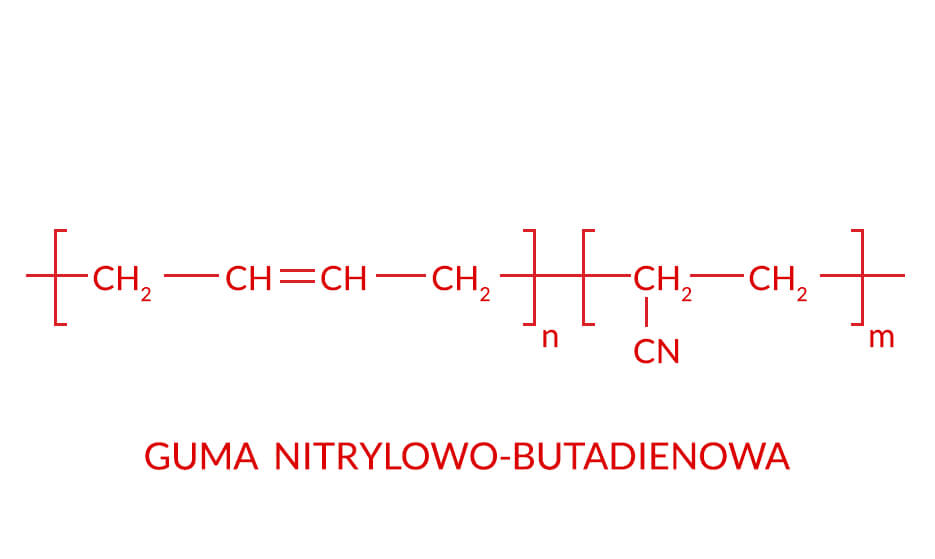

Dlatego najczęściej stosowanym materiałem jest guma NBR (Nitrile Butadiene Rubber), która charakteryzuje się doskonałą odpornością na oleje i jest odpowiednia do różnych aplikacji związanych z transferem płynów.

Co sprawia, że wąż jest olejoodporny?

Wąż jest olejoodporny dzięki zastosowaniu odpowiednich materiałów, takich jak np. guma NBR lub FKM , które charakteryzują się wysoką odpornością na działanie olejów i paliw. Jako że materiały tego typu nie reagują z olejem, nie ulegają degradacji.

Jaki rodzaj węża jest olejoodporny?

Olejoodporny rodzaj węża jest wykonany z NBR, FKM, PTFE lub innych olejoodpornych materiałów, takich jak np. polimery PU, PE, PA. Cechują się one doskonałą odpornością na oleje i chemikalia, co czyni je idealnym wyborem do wielu zastosowań przemysłowych.

Zakres ciśnienia roboczego i temperatury

Kolejnym kluczowym czynnikiem jest zakres ciśnienia roboczego oraz temperatury, w jakich wąż będzie pracował.

Wąż musi być zdolny do wytrzymania maksymalnego ciśnienia systemu oraz ekstremalnych temperatur - zarówno niskich, jak i wysokich. Dlatego produkty przeznaczone do zastosowań wysokociśnieniowych często posiadają wzmocnienia z włókien lub drutu, co zapewnia im dodatkową wytrzymałość.

Odporność na ścieranie i zginanie

W aplikacjach, gdzie wąż jest narażony na tarcie lub częste zginanie, należy wziąć pod uwagę jego odporność na ścieranie oraz elastyczność. Obie kwestie zależą od materiału produkcji i są istotne dla optymalnej pracy systemu.

Wynika to z faktu, że wąż odporny na ścieranie dłużej zachowuje swoje właściwości użytkowe. Z kolei elastyczność i odporność na zginanie pozwala uniknąć problemów związanych z załamywaniem się węża podczas pracy.

Kompatybilność chemiczna

Należy również uwzględnić kompatybilność chemiczną węża z transportowanymi substancjami. To ważne, ponieważ różne materiały mogą reagować z różnymi chemikaliami, co finalnie prowadzi do degradacji ścianek przewodu.

Dlatego materiał węża musi być odporny na chemikalia, z którymi będzie miał kontakt (zarówno od wewnątrz, jak i na zewnątrz).

Rozmiar i metoda połączenia

Odpowiedni dobór rozmiaru węża oraz metody połączenia jest równie ważny. Z prozaicznego powodu - źle dopasowany wąż nie będzie ani szczelny, ani wydajny.

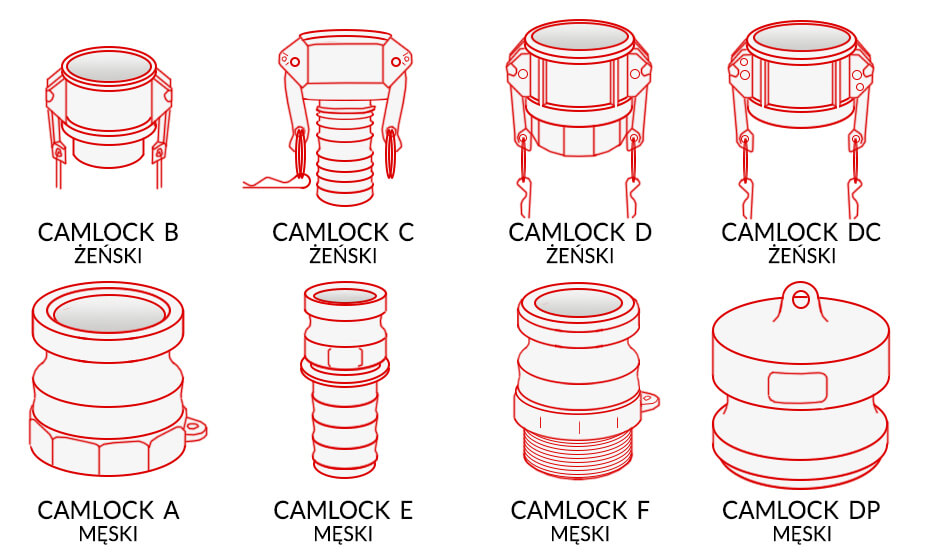

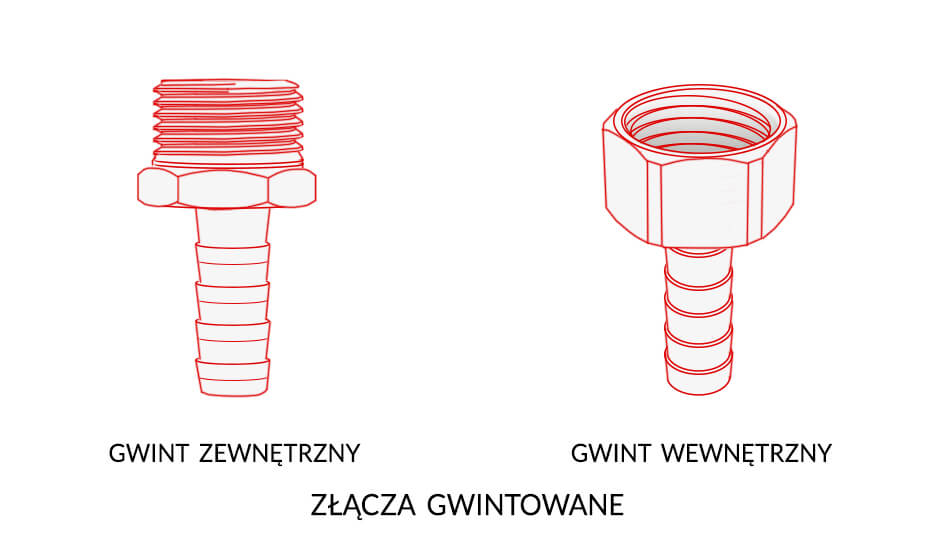

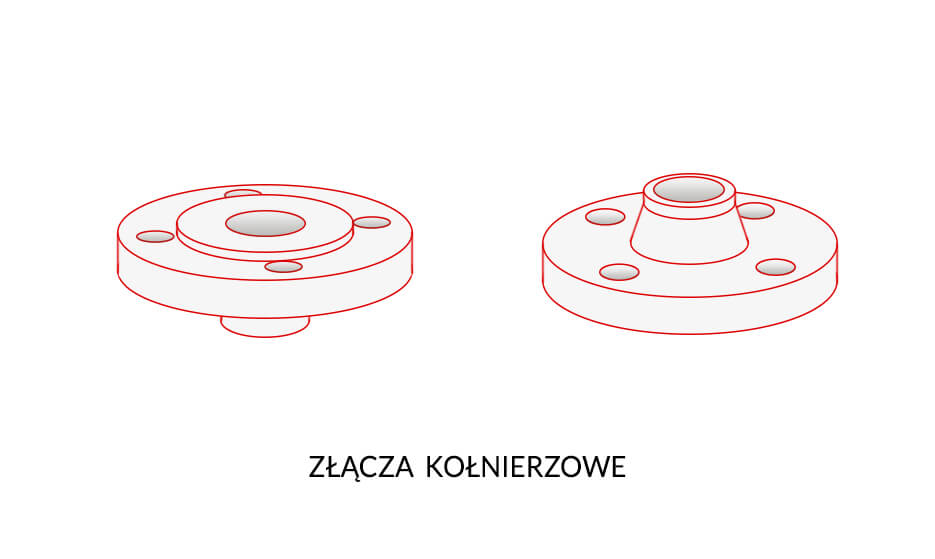

Dostępne są różne metody połączeń, takie jak złącza camlock, gwintowane czy kołnierzowe, które należy dopasować do specyficznych wymagań aplikacji.

Efektywność kosztowa

Na koniec warto rozważyć efektywność kosztową. Choć wybór najtańszego węża może być kuszący, inwestycja w wysokiej jakości produkt zapewnia długoterminowe oszczędności, ponieważ zmniejsza ryzyko awarii i wydłuża żywotność.

Warto zatem wybierać węże, które oferują najlepszy stosunek jakości do ceny.

Jakie jest zastosowanie węża do oleju?

Zastosowanie węża do oleju obejmuje wiele różnych sektorów przemysłu, w tym:

- przemysł motoryzacyjny,

- przemysł naftowy i gazowy,

- przemysł chemiczny,

- przemysł morski,

- przemysł spożywczy i farmaceutyczny,

- przemysł rolniczy.

Węże do oleju w przemyśle motoryzacyjnym

W branży motoryzacyjnej węże do oleju są kluczowym elementem układów smarowania silników, skrzyń biegów oraz układów hydraulicznych. Zapewniają one skuteczny transport oleju, co jest niezbędne do prawidłowego działania i smarowania ruchomych części pojazdów.

Węże do oleju w przemyśle naftowym i gazowym

W przemyśle naftowym i gazowym węże do oleju są wykorzystywane do przesyłu surowców naftowych, takich jak ropa naftowa, benzyna czy olej napędowy (zarówno w procesach wydobycia, jak i transportu). Ich wysoka odporność na ciśnienie i ekstremalne temperatury jest kluczowa dla zapewnienia bezpieczeństwa operacji.

Węże do oleju w przemyśle chemicznym

Węże do oleju są również stosowane w przemyśle chemicznym do transportu różnorodnych chemikaliów, które mogą być agresywne i korozyjne. W takich przypadkach konieczna jest wysoka odporność chemiczna materiałów, z których wykonane są węże, aby zapobiec ich degradacji i zapewnić bezpieczeństwo procesów przemysłowych.

Węże do oleju w przemyśle morskim

W środowisku morskim węże do oleju są wykorzystywane do transportu paliw i olejów smarnych na statkach oraz w portach. Muszą one wytrzymywać działanie słonej wody, zmiennych warunków pogodowych oraz intensywne użytkowanie, co stawia wysokie wymagania pod względem ich trwałości i niezawodności.

Węże do oleju w przemyśle spożywczym i farmaceutycznym

W niektórych przypadkach specjalnie zaprojektowane węże do oleju są używane w przemyśle spożywczym i farmaceutycznym do transportu olejów jadalnych oraz innych płynów, które muszą spełniać wysokie standardy higieny i bezpieczeństwa. Węże tego typu powstają z materiałów zgodnych z normami dotyczącymi kontaktu z żywnością.

Węże do oleju w przemyśle rolniczym

W rolnictwie węże do oleju są niezbędne w maszynach rolniczych, takich jak traktory czy kombajny, gdzie służą do przesyłu olejów hydraulicznych i smarów, co zapewnia sprawne działanie maszyn i ich długowieczność.

Jaki materiał będzie najlepszy do węża do oleju?

Do węża do oleju najlepszym materiałem będzie guma NBR. Jednak w niektórych przypadkach stosuje się również inne materiały, takie jak:

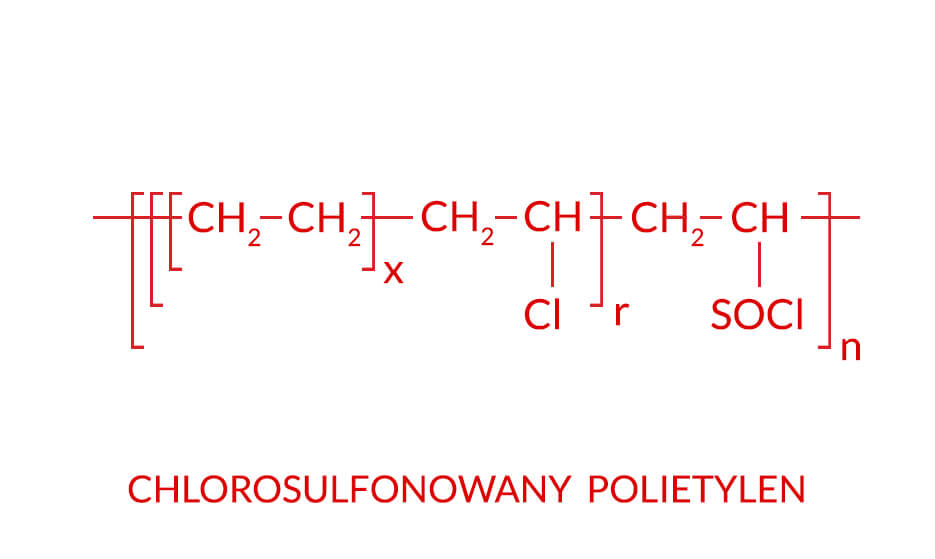

- CSM (kauczuk chlorosulfonopolieterowy, Hypalon),

- FKM (fluorokauczuk, Viton),

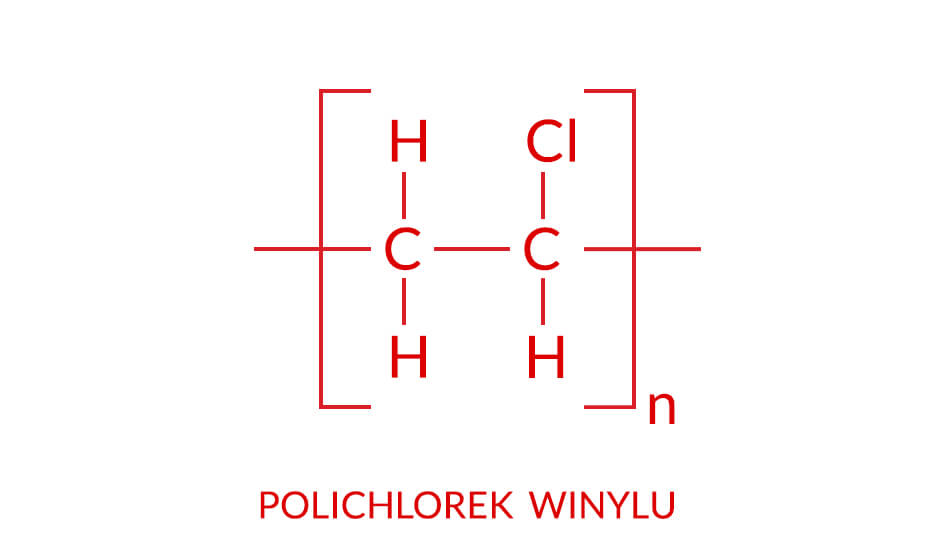

- PVC (polichlorek winylu),

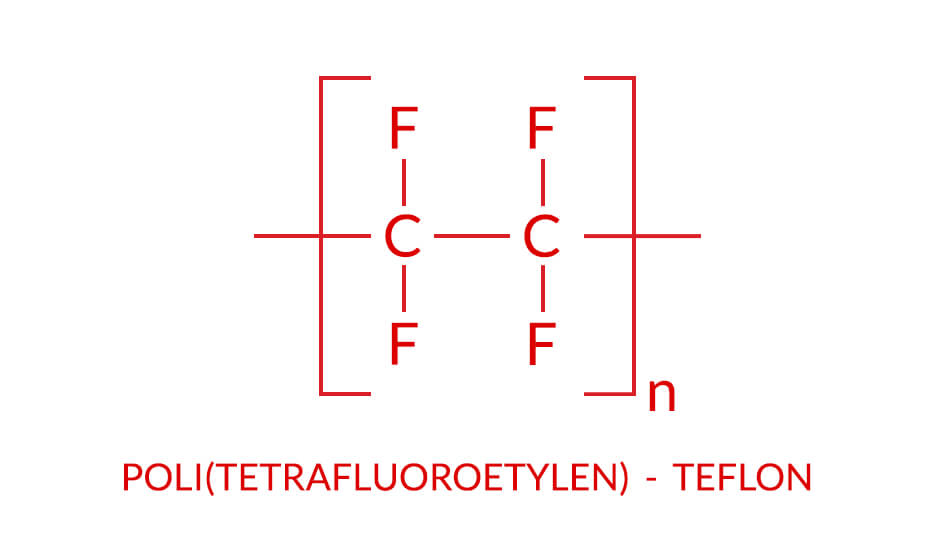

- PTFE (politetrafluoroetylen, teflon),

- polimery PU, PE, PA (poliuretan, polietylen, poliamid)

NBR (kauczuk nitrylowo-butadienowy)

NBR jest jednym z najczęściej używanych materiałów, jeśli chodzi o produkcję węży do oleju. Charakteryzuje się doskonałą odpornością na oleje, paliwa oraz inne produkty ropopochodne. Ponadto NBR jest odporny na ścieranie, co sprawia, że stanowi idealny wybór do zastosowań wymagających dużej wytrzymałości mechanicznej.

CSM (Kauczuk chluorosulfonopolieterowy, Hypalon)

CSM, znany również jako Hypalon, to materiał o wyjątkowej odporności chemicznej. Jest stosowany tam, gdzie węże są narażone na działanie agresywnych chemikaliów oraz ekstremalnych warunków pogodowych. CSM jest odporny na ozon, światło słoneczne i ciepło, co czyni go odpowiednim wyborem do zastosowań zewnętrznych.

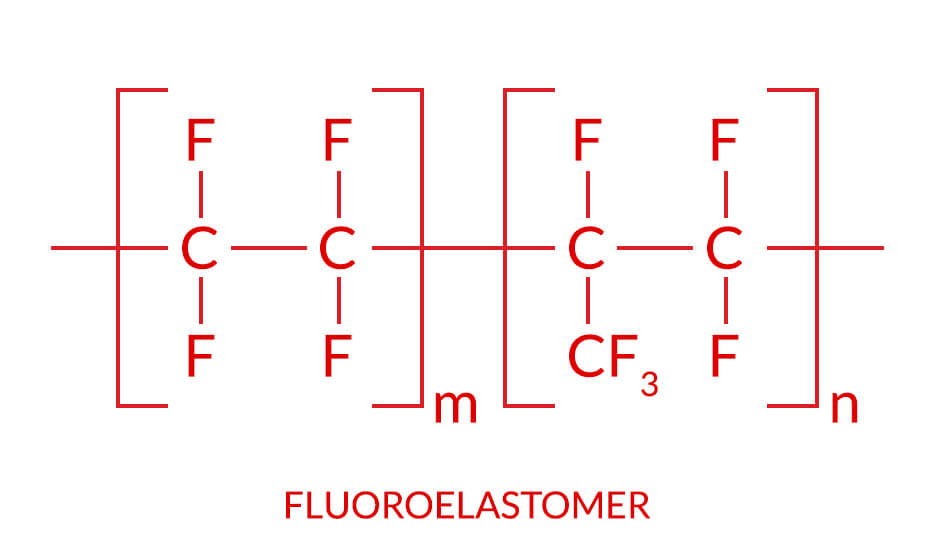

FKM (Fluorokauczuk, Viton)

FKM, znany również jako Viton, jest materiałem charakteryzującym się wysoką odpornością na ciepło i chemikalia. Często stosuje się go w przemyśle chemicznym i motoryzacyjnym, gdzie węże muszą wytrzymać wysokie temperatury oraz kontakt z różnorodnymi substancjami chemicznymi.

FKM jest również odporny na starzenie i promieniowanie UV, co przedłuża żywotność węża w trudnych warunkach pracy.

PVC (Polichlorek winylu)

PVC to materiał o umiarkowanej odporności chemicznej, dlatego stosuje się go w mniej wymagających aplikacjach. Jest lekki i elastyczny, co ułatwia jego obsługę i instalację. Jednak z racji niższej odporności na oleje i chemikalia rzadko stosuje się go w przemyśle.

PTFE (Politetrafluoroetylen, teflon)

PTFE, znany również jako teflon, jest materiałem o doskonałej odporności chemicznej i termicznej. Znajduje zastosowanie w aplikacjach, gdzie węże muszą wytrzymać ekstremalne warunki pracy, w tym bardzo wysokie temperatury i kontakt z agresywnymi chemikaliami.

PTFE charakteryzuje się również niskim współczynnikiem tarcia, co zmniejsza ryzyko osadzania się materiałów wewnątrz węża.

Polimery PU, PE, PA (poliuretan, polietylen, poliamid)

Węże z polimerów, takich jak PU (poliuretan), PE (polietylen) oraz PA (poliamid), wyróżniają się dobrą odpornością na oleje, smary i chemikalia. Co więcej, są odporne na hydrolizę , korozję biologiczną, promieniowanie UV, rozpuszczalniki i detergenty.

Najczęściej znajdują zastosowanie w instalacjach pneumatycznych i hydraulicznych.

Która guma jest olejoodporna?

Najbardziej olejoodporną gumą jest NBR. Dlatego znajduje ona powszechne zastosowanie w aplikacjach przemysłowych do produkcji węży, uszczelek i innych komponentów, które muszą wytrzymać kontakt z olejami i paliwami.

Czy wąż PCV nadaje się do oleju?

Standardowy wąż PCV nie nadaje do oleju na dłuższą metę, ponieważ ma ograniczoną odporność na działanie takich substancji, przez co może ulegać degradacji w kontakcie z nimi. Węże PCV służą raczej do przesyłu wody i powietrza.

Niemniej jednak zdarzają się przewody PCV przystosowane do transportu oleju.

Czy wąż silikonowy nadaje się do oleju?

Wąż silikonowy nie nadaje się do oleju, ponieważ długotrwały kontakt z olejem może powodować pękanie i degradację materiału węża. Silikon lepiej sprawdza się w aplikacjach związanych z wodą i powietrzem.

Czy wąż nylonowy jest odporny na olej?

Wąż nylonowy jest odporny na olej. Wypada pod tym względem równie dobrze, co NBR lub FKM. Dlatego może być używany w kontakcie z olejami i znajduje zastosowanie w hydraulice oraz pneumatyce.

Czy PTFE jest lepszy do oleju, niż guma?

PTFE może być lepszy do oleju, niż guma. Wynika to z faktu, że PTFE jest bardziej odporny na działanie chemikaliów i wysokich temperatur, niż większość gum, co czyni go lepszym wyborem do niektórych zastosowań z olejem. Jednak guma, taka jak NBR, również oferuje doskonałą odporność na oleje i zazwyczaj jest bardziej elastyczna.

Czy możesz używać węża PTFE do oleju?

Tak, możesz używać wąż PTFE do oleju. Wynika to z faktu, że PTFE charakteryzuje się wyjątkową odpornością chemiczną i termiczną, co czyni go idealnym materiałem do przesyłu olejów i innych agresywnych substancji chemicznych.

Jaki rozmiar będzie najlepszy do węża do oleju?

Najlepszym rozmiarem do węża do oleju będzie ten, który odpowiada specyficznym wymaganiom aplikacji i warunków pracy.

Na podstawie naszych testów węży do oleju wyróżniliśmy główne czynniki, które należy uwzględnić przy wyborze odpowiedniego rozmiaru produktu. Opisujemy je poniżej.

Jaką średnicę powinien mieć wąż do oleju?

Wąż do oleju powinien mieć średnicę, która zapewni odpowiedni przepływ płynu bez nadmiernych strat ciśnienia i ryzyka zapchania.

Warto pamiętać, że zbyt mała średnica może prowadzić do zwiększonego oporu przepływu i spadku ciśnienia, co negatywnie wpłynie na wydajność systemu. Z kolei zbyt duża może być niepraktyczna i kosztowna.

Przy wyborze średnicy warto zwrócić uwagę na następujące kwestie:

- Przepływ płynu - Im większy przepływ, tym większa powinna być średnica węża. Dla standardowych zastosowań przemysłowych średnice wahają się zazwyczaj od kilku do kilkudziesięciu milimetrów.

- Ciśnienie robocze - Węże o mniejszej średnicy zazwyczaj wytrzymują wyższe ciśnienia. Jednak wciąż należy upewnić się, że wybrany wąż odpowiada ciśnieniu roboczemu w systemie.

- Specyfika aplikacji - W przypadku specjalistycznych zastosowań, takich jak transport bardzo lepki olejów, może być konieczne użycie węży o większych średnicach, aby zapewnić odpowiedni przepływ.

Jak długi powinien być wąż do oleju?

Wąż do oleju powinien być tak długi, aby pasował do specyficznych wymagań przestrzennych i operacyjnych. Wybór zbyt krótkiego węża może bowiem wymuszać nadmierne napięcie i zwiększać ryzyko uszkodzeń. Z kolei zbyt długi przewód będzie trudny w obsłudze i zarządzaniu.

Przy wyborze długości węża należy zwrócić uwagę na:

- Odległość między punktami - Długość węża powinna być wystarczająca, aby swobodnie łączyć wszystkie punkty systemu bez nadmiernego naciągania. Należy również uwzględnić zapas na ewentualne manewry i zakręty.

- Elastyczność i zarządzanie - Warto pamiętać, że dłuższe węże mogą wymagać dodatkowych środków zarządzania, takich jak zwijacze lub podpory, aby uniknąć załamań i uszkodzeń.

- Bezpieczeństwo - Długość węża powinna być tak dobrana, aby zminimalizować ryzyko potknięcia się lub uszkodzenia węża podczas pracy. Dobrze jest mieć zapas, ale nie nadmierny, aby wąż nie plątał się i nie stanowił zagrożenia.

Czy wąż do oleju musi mieć odpowiednie certyfikaty?

Tak, wąż do oleju musi mieć odpowiednie certyfikaty, aby zapewnić bezpieczeństwo i zgodność z obowiązującymi normami branżowymi np. EN 12115 czy SAE J517. Certyfikaty te są gwarancją, że wąż przeszedł rygorystyczne testy jakości i spełnia określone standardy, co jest kluczowe dla jego niezawodności i trwałości w różnych zastosowaniach.

Główne normy węży do oleju to:

- EN 12115 - Dotyczy wymagań dla węży i przewodów z gumy i tworzyw termoplastycznych do chemikaliów ciekłych lub gazowych, w tym do substancji petrochemicznych.

- SAE J517 100 R4, SAE J517 100 R6 - Dotyczą węży i przewodów niskociśnieniowych do oleju hydraulicznego.

Jakie ciśnienie robocze musi wytrzymywać wąż do oleju?

Wąż do oleju musi wytrzymać ciśnienie robocze panujące w systemie, w którym będzie używany. Nie ma tutaj żadnej ogólnej normy, dlatego węże są projektowane pod różne zakresy ciśnienia - od kilku do nawet kilkuset barów w przypadku aplikacji wysokociśnieniowych.

Na podstawie naszego doświadczenia w pracy z wężami do oleju wyróżniliśmy kilka czynników, które warto wziąć pod uwagę przy doborze odpowiedniego produktu pod kątem wytrzymałości ciśnieniowej:

- Rodzaj aplikacji - Węże stosowane w przemyśle motoryzacyjnym, np. w układach hydraulicznych czy systemach smarowania, zwykle muszą wytrzymywać ciśnienia w zakresie od 10 do 50 barów. Natomiast węże używane w przemyśle naftowym i gazowym, gdzie transportowane są surowce pod wysokim ciśnieniem, mogą wymagać odporności na ciśnienia do 200 barów lub więcej.

- Temperatura pracy - Wysokie temperatury mogą negatywnie wpływać na wytrzymałość ciśnieniową węża. Jeśli więc występują one w danej aplikacji, upewnij się, że wąż został wykonany z materiałów odpornych na gorąco, takich jak FKM. Dzięki temu zachowa on swoje właściwości mechaniczne nawet w ekstremalnych warunkach.

- Specyfika przenoszonych substancji - Ciśnienie robocze zależy też od lepkości i rodzaju transportowanego medium. Cięższe i bardziej lepkie oleje mogą bowiem wymagać węży o wyższej wytrzymałości ciśnieniowej, aby zapewnić płynny przepływ bez ryzyka pęknięcia lub wycieku.

Jaki zakres temperatur powinien posiadać wąż do oleju?

Wąż do oleju powinien posiadać szeroki zakres temperatur, aby mógł sprostać wymaganiom różnych aplikacji przemysłowych i warunków środowiskowych. Typowy zakres temperatur dla węży do oleju wynosi od -40°C do 100°C, jednak w zależności od zastosowania mogą być wymagane węże o jeszcze wyższej odporności termicznej.

Przy wyborze zakresu temperatur warto zwrócić uwagę na następujące kwestie:

- Rodzaj zastosowania - Węże używane w aplikacjach motoryzacyjnych, takich jak układy smarowania silników, muszą wytrzymywać wysokie temperatury wynikające z pracy silnika, często sięgające nawet 150°C. Z kolei węże stosowane w przemyśle naftowym mogą być narażone na ekstremalne gorąco zarówno podczas transportu ropy naftowej, jak i jej przetwarzania.

- Warunki środowiskowe - Węże używane w środowiskach zewnętrznych, takich jak instalacje na platformach wiertniczych czy w aplikacjach morskich, muszą być odporne na niskie temperatury, często spadające poniżej -20°C. Stąd popularność gumy NBR i FKM, które charakteryzują się doskonałymi właściwościami termicznymi i wytrzymałością w trudnych warunkach.

- Specyfika transportowanego medium - Oleje i inne produkty ropopochodne mogą mieć różne właściwości termiczne. Dlatego węże powinny być kompatybilne z temperaturą transportowanego medium, aby uniknąć degradacji materiału węża i zapewnić jego długotrwałą wydajność.

Jakie złącza wybrać do węża do oleju?

Do węża do oleju należy wybrać złącza kompatybilne ze specyfikacją węża oraz odporne na oleje i chemikalia, z którymi będą miały kontakt. Poniżej przedstawiamy najważniejsze typy złączy oraz kryteria, które warto uwzględnić przy ich wyborze.

Główne rodzaje złączy używanych do węży do oleju to:

- Złącza CAMLOCK - Jedne z najpopularniejszych złączy stosowanych w wężach do oleju. Charakteryzują się łatwością i szybkością montażu oraz demontażu, a ponadto są dostępne w różnych wersjach materiałowych, takich jak stal nierdzewna, aluminium czy mosiądz, co pozwala na dobranie odpowiedniego złącza do specyficznych wymagań chemicznych i mechanicznych.

- Złącza gwintowane - Zapewniają mocne i trwałe połączenie, które jest odporne na wysokie ciśnienia. Dlaczego znajdują zastosowanie w aplikacjach wymagających solidności i niezawodności. Ponadto złącza gwintowane są dostępne w różnych wersjach materiałowych, więc sprawdzą się w wielu środowiskach pracy.

- Złącza kołnierzowe - Stosowane głównie w aplikacjach przemysłowych, gdzie wymagane są bardzo silne połączenia. Złącza kołnierzowe idealnie nadają się do przesyłu dużych ilości płynów pod wysokim ciśnieniem i w trudnych warunkach środowiskowych.

Jakie obejmy są najlepsze do węży olejowych?

Najlepszymi obejmami do węży olejowych są obejmy ze stali nierdzewnej, ponieważ zapewniają wytrzymałość i odporność na korozję. Jako że stal nierdzewna jest odporna na działanie olejów i chemikaliów, gwarantuje trwałe i bezpieczne połączenie.

Jak często wąż do oleju powinien być wymieniany?

Wąż do oleju powinien być wymieniany średnio co 2-3 lata. Jednak dokładna częstotliwość wymiany zależy od kilku kluczowych czynników, takich jak intensywność użytkowania, warunki pracy oraz regularność konserwacji:

- Intensywność użytkowania - Węże, które są intensywnie eksploatowane, a także narażone na wysokie ciśnienie i częste zmiany temperatury, mogą wymagać częstszej wymiany. Generalnie zaleca się, aby kontrolować ich stan co najmniej raz na sześć miesięcy, a wymieniać co 1-2 lata (w zależności od stanu zużycia).

- Warunki pracy - Ekstremalne warunki środowiskowe, takie jak bardzo wysokie i niskie temperatury, kontakt z agresywnymi chemikaliami lub styczność z szorstkimi powierzchniami, mogą skrócić żywotność węża. Warto więc regularnie sprawdzać jego stan pod kątem oznak zużycia i uszkodzeń. Jeśli takowe są widoczne, należy czym prędzej wymienić wąż.

- Konserwacja i inspekcje - Regularna konserwacja i inspekcje mogą znacząco wydłużyć żywotność węży do oleju. Węże, które są należycie czyszczone i przechowywane w odpowiednich warunkach, mogą wytrzymać nawet 3-5 lat.

Jakie są znaki wskazujące na konieczność wymiany węża do oleju?

Wąż do oleju powinien być wymieniony, gdy zauważalne są następujące objawy:

- Widoczne pęknięcia, przetarcia lub inne uszkodzenia mechaniczne.

- Utrata elastyczności i pojawienie się sztywności.

- Wyciek oleju lub innych przesyłanych substancji.

- Oznaki korozji lub chemicznego uszkodzenia powierzchni węża.

Jak długo wytrzymują węże olejowe?

To, jak długo wytrzymują węże olejowe, zależy od warunków eksploatacji, takich jak ciśnienie, temperatura i intensywność użytkowania. Zazwyczaj żywotność węży oscyluje w granicach od 3 do 5 lat przy odpowiedniej konserwacji i regularnych inspekcjach.

Jak dbać o wąż do oleju?

O wąż do oleju należy dbać poprzez:

- regularne inspekcje,

- czyszczenie,

- odpowiednie przechowywanie,

- unikanie nadmiernego napięcia,

- ochronę przed czynnikami chemicznymi.

Na podstawie naszego doświadczenia możemy z całą stanowczością stwierdzić, że stosowanie się do powyższych zaleceń zwiększy długowieczność, niezawodność i bezpieczeństwo użytkowania węża.

Regularne inspekcje

Regularne inspekcje są podstawą utrzymania węża w dobrym stanie. Generalnie zaleca się sprawdzanie stanu węża co najmniej raz na sześć miesięcy pod kątem pęknięć, przetarć, wycieków i innych uszkodzeń mechanicznych. W przypadku wykrycia jakichkolwiek nieprawidłowości wąż powinien być natychmiast wymieniony.

Czyszczenie

Regularne czyszczenie węża jest niezbędne, ponieważ zapobiega gromadzeniu się osadów, brudu i resztek oleju, które mogą powodować zatory i obniżyć wydajność przepływu.

Należy przy tym pamiętać o używaniu odpowiednich środków chemicznych, które nie uszkodzą materiału węża.

Ważne jest również, aby po czyszczeniu dokładnie osuszyć wąż przed jego ponownym użyciem.

Przechowywanie

Węże do oleju powinny być przechowywane w suchym, chłodnym miejscu, z dala od bezpośredniego światła słonecznego i źródeł ciepła, które mogą powodować degradację materiału. Ponadto dobrze by było, gdyby wąż czekał na ponowne użycie w stanie rozprostowanym lub zwiniętym na dużym bębnie, co pozwoli uniknąć załamań i deformacji.

Unikanie nadmiernego napięcia

Podczas użytkowania węża do oleju należy unikać nadmiernego napięcia, a także skręcania i zginania, które mogą prowadzić do jego uszkodzenia. Innymi słowy, wąż powinien być ułożony w sposób, który minimalizuje obciążenie mechaniczne i zapewnia swobodny przepływ oleju.

Ochrona przed czynnikami chemicznymi

Węże narażone na kontakt z agresywnymi chemikaliami powinny być wykonane z materiałów, które są odporne na działanie tych substancji. Ważne jest również regularne sprawdzanie węża pod kątem oznak korozji chemicznej i (w razie potrzeby) jego wymiana na nowy, bardziej odporny model.

Autor artykułu

Bartosz Kułakowski

CEO Hosetech Sp.z o.o.

Bartosz Kułakowski jest specjalistą od węży i złączy przemysłowych z ponad 10 letnim doświadczeniem. Bartosz jest obecny w branży technicznej od 2013 roku. Zdobywał doświadczenie jako doradca techniczno-handlowy w sektorze tworzywowych taśm przenośnikowych, konstrukcji stalowych, węży i złączy przemysłowych. Od 2016 roku specjalizuje się wyłącznie w wężach i złączach. Twórca firmy HOSETECH Bartosz Kułakowski, obecnie HOSETECH Sp. z o.o.

Spis treści

Jaki wąż do oleju?

Jaki wąż do oleju napędowego?

Jaki wąż do oleju silnikowego?

Jaki wąż do oleju mineralnego?

Jaki wąż do gorącego oleju?

Jaki wąż do oleju syntetycznego?

Jaki wąż do oleju hydraulicznego?

Jakie są przykłady węży do oleju?

Dlaczego wybór odpowiedniego węża do oleju jest ważny?

Jakie czynniki wziąć pod uwagę podczas wyboru węża do oleju?

Odporność na olej

Zakres ciśnienia roboczego i temperatury

Odporność na ścieranie i zginanie

Kompatybilność chemiczna

Rozmiar i metoda połączenia

Efektywność kosztowa

Jakie jest zastosowanie węża do oleju?

Węże do oleju w przemyśle motoryzacyjnym

Węże do oleju w przemyśle naftowym i gazowym

Węże do oleju w przemyśle chemicznym

Węże do oleju w przemyśle morskim

Węże do oleju w przemyśle spożywczym i farmaceutycznym

Węże do oleju w przemyśle rolniczym

Jaki materiał będzie najlepszy do węża do oleju?

NBR (kauczuk nitrylowo-butadienowy)

CSM (Kauczuk chluorosulfonopolieterowy, Hypalon)

FKM (Fluorokauczuk, Viton)

PVC (Polichlorek winylu)

PTFE (Politetrafluoroetylen, teflon)

Polimery PU, PE, PA (poliuretan, polietylen, poliamid)

Która guma jest olejoodporna?

Czy wąż PCV nadaje się do oleju?

Czy wąż silikonowy nadaje się do oleju?

Czy wąż nylonowy jest odporny na olej?

Czy PTFE jest lepszy do oleju, niż guma?

Czy możesz używać węża PTFE do oleju?

Jaki rozmiar będzie najlepszy do węża do oleju?

Jaką średnicę powinien mieć wąż do oleju?

Jak długi powinien być wąż do oleju?

Czy wąż do oleju musi mieć odpowiednie certyfikaty?

Jakie ciśnienie robocze musi wytrzymywać wąż do oleju?

Jaki zakres temperatur powinien posiadać wąż do oleju?

Jakie złącza wybrać do węża do oleju?

Jakie obejmy są najlepsze do węży olejowych?

Jak często wąż do oleju powinien być wymieniany?

Jakie są znaki wskazujące na konieczność wymiany węża do oleju?

Jak długo wytrzymują węże olejowe?

Jak dbać o wąż do oleju?

Regularne inspekcje

Czyszczenie

Przechowywanie

Unikanie nadmiernego napięcia

Ochrona przed czynnikami chemicznymi

Te produkty mogą Cię zainteresować