Wtryskarka - Definicja, Jak Działa, Rodzaje

Czym jest wtryskarka?

Wtryskarka to zaawansowane urządzenie używane w przemyśle do formowania tworzyw sztucznych. Jej główną funkcją jest wstrzykiwanie roztopionego materiału do formy, gdzie następnie twardnieje, tworząc produkt o pożądanym kształcie.

Proces ten jest kluczowy w produkcji wszelkiego rodzaju przedmiotów z tworzyw sztucznych - od drobnych elementów elektronicznych po duże części do samochodów.

Jak działa wtryskarka?

Wtryskarka działa w bardzo prosty sposób. Proces wtryskiwania rozpoczyna się od wprowadzenia do maszyny surowca w postaci granulatu. Umieszcza się go w zasobniku zwanym potocznie “lejkiem”.

Następnym etapem jest uruchomienie śruby transportowej, której obrót przesuwa granulat wzdłuż cylindra. Tam tworzywo jest stopniowo podgrzewane i topi się, tworząc jednolitą, uplastycznioną masę. Jako że w cylindrze znajdują się różne strefy temperatur, umożliwia to stopniowe topienie i mieszanie materiału.

Gdy tworzywo osiągnie odpowiedni stopień uplastycznienia, ślimak przesuwa się do przodu niczym tłok, generując wysokie ciśnienie. Wtedy jednostka wtryskowa zlokalizowana na końcu cylindra wstrzykuje stopiony materiał do formy, której kształt wewnętrzny odpowiada projektowanemu produktowi.

Wewnątrz formy wtryskowej zainstalowany jest system chłodzenia formy wtryskowej umożliwiający kontrolowaną redukcję temperatury tworzywa. Temperatura formy jest utrzymywana dzięki czynnikom chłodniczym doprowadzanym odpowiednimi wężami do form wtryskowych. Czas trwania tego etapu zależy od rodzaju materiału, grubości produktu oraz jego geometrii. Po schłodzeniu i utwardzeniu forma jest otwierana, a gotowy wyrób usuwany.

Wtryskarka działa w sposób cykliczny. Dlatego po wyjęciu gotowego produktu forma jest ponownie zamykana, a cały proces rozpoczyna się od nowa.

Automatyzacja umożliwia masową produkcję i sprawia, że wtryskarka jest kluczowym narzędziem w przemyśle przetwórstwa tworzyw sztucznych.

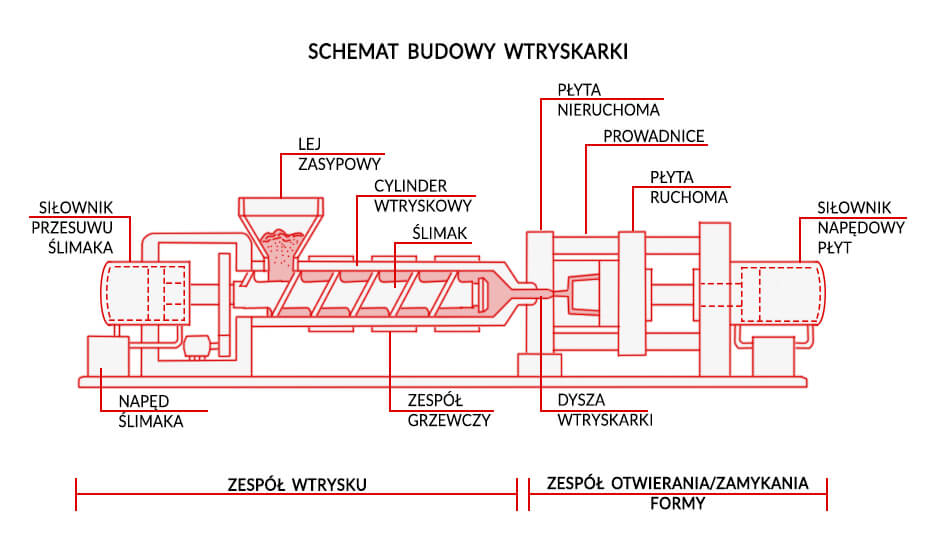

Jak zbudowana jest wtryskarka?

Wtryskarka zbudowana jest z kilku kluczowych komponentów, których współpraca umożliwia produkcję szerokiej gamy przedmiotów. Każdy element wtryskarki ma precyzyjnie określone zadania, które są niezbędne do prawidłowego przebiegu procesu wtrysku.

Oto główne elementy wtryskarki:

- Zbiornik materiału,

- Ślimak,

- Cylinder,

- Jednostka wtryskowa,

- Dysza,

- Forma wtryskowa.

Zbiornik materiału

Podstawowym elementem wtryskarki jest zbiornik materiału, nazywany także “lejkiem”. Zawiera on surowiec w postaci granulatu, czyli mikrokulek plastiku. Materiał powinien być odpowiednio przesuszony przed rozpoczęciem wtrysku, aby zapobiec problemom z jakością finalnych produktów.

Z lejka materiał przekazywany jest do sekcji wtryskowej maszyny.

Ślimak

W sekcji wtryskowej znajduje się ślimak - element spiralny, który obracając się, popycha materiał do przodu. Jednocześnie miesza i stopniowo topi surowiec za pomocą generowanego ciepła.

Cylinder

Cylinder jest podgrzewany w celu stopienia surowca i wewnątrz niego przemieszcza się ślimak. Cylinder dzieli na strefy o różnych temperaturach, co umożliwia stopniowe upłynnienie granulatu i utrzymanie odpowiedniej lepkości podczas wtrysku.

Temperatura jest regulowana przez system grzewczy.

Jednostka wtryskowa

Na końcu cylindra znajduje się jednostka wtryskowa z regulowaną końcówką, zwaną dyszą. Gdy materiał osiągnie odpowiedni stopień uplastycznienia, jest wstrzykiwany pod bardzo wysokim ciśnieniem do formy.

Dysza

Dysza znajduje się na końcu cylindra wtryskarki, gdzie kontroluje przepływ stopionego materiału z cylindra do formy. Jej zadanie polega na utrzymaniu odpowiedniego ciśnienia i prędkości przepływu materiału.

Forma wtryskowa

Forma wtryskowa to narzędzie, którego wewnętrzny kształt odpowiada kształtowi produkowanego przedmiotu. To właśnie w niej, po wtryśnięciu uplastycznionego materiału, następuje jego chłodzenie i utwardzanie, co pozwala na uzyskanie pożądanego kształtu wyrobu.

Jakie układy zawiera wtryskarka?

Wtryskarka zawiera następujące układy:

- układ chłodzenia wtryskarki,

- układ otwierania i zamykania formy,

- układ kontrolny wtryskarki,

- układ hydrauliki wtryskarki.

Poniżej opisujemy każdy z nich.

Układ chłodzenia wtryskarki

Układ chłodzenia umożliwia szybkie utwardzenie i obniżenie temperatury wyprodukowanego przedmiotu. Składa się on z rur lub kanałów, a także węży do gorącej wody oraz szybkozłączy do form wtryskowych, przez które przepływa płyn chłodzący (najczęściej woda).

Chłodzenie jest niezbędne, ponieważ materiał wprowadzany do formy jest podatny i łatwy do formowania wtryskowego, a po wtrysku musi szybko stwardnieć, aby można było go wyjąć. Ponadto gotowy produkt początkowo jest bardzo gorący, często osiągając temperatury rzędu 100°C lub wyższe.

Układ otwierania i zamykania formy

Po schłodzeniu i zahartowaniu produktu, forma musi zostać otwarta, aby można było usunąć gotowy wyrób. Następnie forma jest ponownie zamykana, co pozwala na rozpoczęcie nowego cyklu wtrysku. Odpowiada za to układ otwierania i zamykania formy.

Jego siła jest regulowana indywidualnie, w zależności od produktu i specyfikacji maszyny.

Układ kontrolny wtryskarki

Wtryskarki wyposażone są w zaawansowane systemy sterowania, które pozwalają na precyzyjną regulację parametrów procesu, takich jak temperatura, ciśnienie, czas wtrysku i inne. Dzięki temu praca maszyny może być w pełni zautomatyzowana, co znacznie zwiększa jej efektywność i powtarzalność procesu.

Układ hydrauliki wtryskarki

Wiele wtryskarek wykorzystuje systemy hydrauliczne do wytworzenia niezbędnego ciśnienia dla napędu śruby oraz wtrysku materiału. Jednak nowoczesne modele dostępne na rynku mogą również korzystać z napędów elektrycznych, które oferują większą precyzję i efektywność energetyczną.

Jakie są rodzaje wtryskarek?

Wyróżniamy cztery główne typy wtryskarek:

- wtryskarki hydrauliczne,

- wtryskarki mechaniczne,

- wtryskarki elektryczne,

- wtryskarki hybrydowe.

Rodzaje wtryskarek są klasyfikowane przede wszystkim według typu napędu, który decyduje o ich funkcjonalności, efektywności i zastosowaniu. Poniżej opisujemy każdą z nich.

Wtryskarki hydrauliczne

Wtryskarki hydrauliczne są napędzane przez pompy hydrauliczne, które dostarczają moc potrzebną do procesu wtrysku. Ceni się je za niezawodność i trwałość. Co więcej, dzięki swojej konstrukcji były dominującą technologią przemysłową przez wiele dekad.

Jednak, pomimo solidności, systemy hydrauliczne są mniej efektywne energetycznie w porównaniu do nowszych rozwiązań.

Wtryskarki mechaniczne

Wtryskarki z mechanicznymi układami napędowymi wykorzystują różne elementy mechaniczne, takie jak przekładnie czy dźwignie, do generowania siły potrzebnej do wtrysku. Charakteryzują się one większą efektywnością energetyczną, niż systemy hydrauliczne, co sprawia, że znajdują zastosowanie w specjalistycznych obszarach produkcji.

Jednak wtryskarki tego typu wymagają regularnej konserwacji, co jest istotną kwestią do rozważenia przed ich ewentualną eksploatacją.

Wtryskarki elektroniczne

Elektryczne układy napędowe wtryskarek są sterowane za pomocą silników elektrycznych, które zapewniają precyzyjną kontrolę nad procesem wtrysku. Są one wysoce cenione za dokładność, powtarzalność oraz zmniejszone zużycie energii.

Chociaż koszt początkowy wtryskarek elektrycznych może być wyższy, ich długoterminowe korzyści, takie jak niższe koszty operacyjne i mniejszy wpływ na środowisko, czynią je atrakcyjnym wyborem dla wielu przedsiębiorstw.

Wtryskarki hybrydowe

Wtryskarki hybrydowe łączą w sobie cechy układów hydraulicznych i elektrycznych, dążąc do optymalizacji wydajności i efektywności energetycznej. Siła hydrauliczna jest w nich wykorzystywana do zadań wymagających wysokiego ciśnienia, podczas gdy silniki elektryczne odpowiadają za precyzyjne sterowanie.

Hybrydowe układy napędowe są odpowiedzią na potrzeby nowoczesnej produkcji, oferując najlepsze z obu światów - moc i precyzję.

Jaka jest różnica między wytłaczarką a wtryskarką?

Główna różnica między wytłaczarką a wtryskarką tkwi w metodzie formowania produktów oraz ich zastosowaniach.

Wytłaczarka działa na zasadzie ciągłego wypychania stopionego plastiku przez specjalnie ukształtowaną dyszę (głowicę), co pozwala na produkcję ciągłych profili, takich jak rury, profile okienne czy folie. Proces ten charakteryzuje się stałym przepływem materiału, który jest ciągle formowany i wycinany na żądane długości lub nawijany na bębny.

Wtryskarka z kolei jest maszyną cykliczną, która wstrzykuje stopiony plastik do zamkniętej formy pod wysokim ciśnieniem. Po wtrysku i ochłodzeniu materiału, formy są otwierane, a gotowy produkt wyjmowany. Wtryskarki służą do produkcji skomplikowanych kształtów i form, które zazwyczaj są identyczne i wymagają precyzyjnego odwzorowania detali (np. zabawki, elementy samochodowe czy obudowy urządzeń).

Jakie jest zastosowanie wtryskarek?

Wtryskarki są stosowane do produkcji różnych elementów z tworzyw sztucznych np. w branży elektronicznej, motoryzacyjnej czy medycznej. Zastosowanie wtryskarek jest wszechstronne, bowiem odgrywają one kluczową rolę w masowej produkcji różnorodnych wyrobów z tworzyw sztucznych. Są niezastąpione w wielu gałęziach przemysłu ze względu na zdolność do szybkiego i efektywnego wytwarzania precyzyjnych i skomplikowanych kształtów.

Dzięki wysokiemu stopniowi automatyzacji oraz możliwości szybkiego przestawiania na produkcję różnych wyrobów, wtryskarki znajdują zastosowanie zarówno w produkcji dużych serii, jak i w mniejszych, specjalistycznych projektach.

Co może być wykonane na wtryskarce?

Na wtryskarce mogą być wykonane różne produkty w wielu branżach:

- Elementy elektroniki - Obudowy smartfonów, komputerów, telewizorów oraz inne komponenty elektroniczne.

- Części motoryzacyjne - Panele deski rozdzielczej, złącza, obudowy luster oraz inne detale konstrukcyjne samochodów.

- Opakowania - Pojemniki, nakrętki, wieczka, butelki i inne typy opakowań, które wymagają precyzyjnej produkcji i wytrzymałości.

- Wyposażenie medyczne - Komponenty urządzeń medycznych, obudowy, części sprzętu jednorazowego użytku, takiego jak strzykawki czy kasetki na leki.

- Artykuły gospodarstwa domowego - Zabawki, elementy małych urządzeń, akcesoria kuchenne i wiele innych.

Dzięki wtryskarkom możliwa jest produkcja wyrobów, które są nie tylko estetyczne, ale również wytrzymałe, co sprawia, że technologia ta jest ceniona w wielu sektorach przemysłu.

Ile kosztuje wtryskarka?

Podstawowe modele wtryskarek kosztują zazwyczaj kilkadziesiąt tysięcy złotych, natomiast bardziej zaawansowane maszyny, wyposażone w nowoczesne systemy sterowania i zdolne do pracy w trybie ciągłym z wysoką precyzją, osiągają ceny przekraczające kilka milionów złotych. To, ile kosztuje wtryskarka, zależy od wielu czynników, takich jak rozmiar maszyny, typ napędu, zaawansowanie technologiczne oraz dodatkowe funkcje.

Na przykład małe wtryskarki stosowane do produkcji niewielkich przedmiotów w małych i średnich seriach mogą kosztować od 50 000 zł do 200 000 zł. Średnie maszyny, które są powszechnie używane w większych zakładach produkcyjnych, mogą kosztować od 200 000 zł do 1 000 000 zł. Natomiast duże wtryskarki, używane do produkcji dużych elementów, takich jak części samochodowe czy gabarytowe opakowania, kosztują nawet ponad 1 000 000 zł.

Warto zauważyć, że oprócz kosztu zakupu wtryskarki należy także uwzględnić koszty związane z jej instalacją, konserwacją oraz szkoleniem personelu. Mogą one znacząco wpłynąć na ogólną inwestycję w takie urządzenia.

Jak czyścić wtryskarkę?

Wtryskarkę należy czyścić zgodnie z przewidzianym dla niej protokołem konserwacji. Dlatego proces ten najlepiej jest powierzyć doświadczonym fachowcom, którzy znają specyfikę maszyny oraz typy zanieczyszczeń, które mogą się w niej pojawić.

Czyszczenie wtryskarki zaczyna się od wybrania odpowiedniego materiału czyszczącego. Możliwe opcje to między innymi polistyren, akryl (wymagający demontażu dyszy), polietylen o dużej gęstości i polietylen wzmocniony włóknem szklanym. Wybór materiału zależy od specyfiki zanieczyszczeń oraz od technicznych parametrów wtryskarki.

Procedura czyszczenia obejmuje kilka kroków:

- Najpierw należy wycofać układ wtryskowy, co pozwala na dostęp do ślimaka.

- Następnie ślimak w położeniu przednim trzeba uruchomić z dużą prędkością obrotową, co umożliwia wytłoczenie nagromadzonego w urządzeniu tworzywa.

- Po wytłoczeniu resztek tworzywa wprowadza się składnik oczyszczający i kontynuuje proces przetłaczania, aż do momentu, gdy z maszyny zaczną wydobywać się czyste resztki materiału.

- Ważnym elementem procesu jest również dostosowanie temperatury cylindra do rodzaju użytego środka czyszczącego, aby zapewnić najwyższą efektywność czyszczenia.

Czyszczenie wtryskarki jest krytycznym elementem jej konserwacji, który zapewnia nie tylko długotrwałą i bezawaryjną pracę, ale także utrzymanie wysokiej jakości produkowanych wyrobów.

Jak wyłączyć wtryskarkę?

Aby prawidłowo wyłączyć wtryskarkę, należy postępować zgodnie z określonymi procedurami, które zapewniają bezpieczeństwo i gotowość urządzenia do kolejnego cyklu pracy.

Przed przystąpieniem do wyłączenia maszyny konieczne jest dokładne przeczyszczenie jej cylindra oraz ślimaka. Dzięki temu wtryskarka szybciej się uruchomi i będzie mniej podatna na poważne zanieczyszczenia.

Proces wyłączania wtryskarki obejmuje kilka etapów:

- Zamknięcie zasuwy otworu podającego - Należy to zrobić, nie wyłączając jeszcze grzejników dyszy oraz cylindra, aby zapobiec zastygnięciu tworzywa w najważniejszych elementach maszyny.

- Opróżnienie leju zasypowego - Chodzi o usunięcie resztek materiału, co zapobiegnie jego degradacji i zanieczyszczeniu przy kolejnym uruchomieniu.

- Napełnienie leju polistyrenem lub polietylenem - Czynność jest przeprowadzana w celu oczyszczenia ślimaka i przygotowania go do bezpiecznego wyłączenia.

- Czyszczenie ślimaka poprzez przetłaczanie tworzywa - Ślimak jest przesuwany w położenie przednie, przetłaczając materiał czyszczący, co pozwala na usunięcie wszelkich resztek tworzywa.

- Pozostawienie ślimaka w położeniu przednim - Jest to ważne dla bezpieczeństwa operacyjnego.

- Wyłączenie zasilania grzałek cylindra - Ten krok kończy proces wyłączania wtryskarki, zapewniając, że wszystkie elementy grzewcze zostaną bezpiecznie wyłączone.

Czy praca przy wtryskarkach jest szkodliwa dla zdrowia?

Praca przy wtryskarkach może być szkodliwa dla zdrowia, ale stopień niebezpieczeństwa zależy od warunków pracy, przestrzegania procedur oraz stosowanych środków ochronnych.

Jako że wtryskarki w procesie obróbki tworzyw sztucznych generują wysokie temperatury, mogą emitować lotne związki organiczne oraz drobne cząstki plastiku, które są później wdychane przez pracowników.

- Wpływ na układ oddechowy - Długotrwała ekspozycja na opary plastiku może powodować podrażnienie dróg oddechowych, kaszel czy nawet astmę. Ważne jest więc, aby miejsca pracy były dobrze wentylowane, a pracownicy stosowali odpowiednie środki ochrony osobistej, takie jak np. maski przeciwpyłowe.

- Ryzyko poparzeń - Pracownicy obsługujący wtryskarki są również narażeni na ryzyko poparzeń, zarówno termicznych, jak i chemicznych. Plastik oraz elementy maszyny osiągają bardzo wysokie temperatury, dlatego stosowanie odpowiedniego ubioru ochronnego jest kluczowe, aby zminimalizować ryzyko urazów.

- Wpływ hałasu - Niektóre wtryskarki generują znaczne poziomy hałasu, co może prowadzić do problemów ze słuchem. Ochronniki słuchu są zatem niezbędne w środowisku pracy zdominowanym przez głośne maszyny.

- Wysokie napięcie i ryzyko urazów mechanicznych - Praca z maszynami działającymi pod wysokim napięciem wymaga przestrzegania szczegółowych protokołów bezpieczeństwa, aby uniknąć wypadków takich jak porażenie prądem, przygniecenie czy wciągnięcie w ruchome części maszyny.

Zatem, chociaż praca przy wtryskarkach wiąże się z pewnym ryzykiem zdrowotnym, odpowiednie środki bezpieczeństwa i higieny pracy znacząco redukują potencjalne zagrożenia, zapewniając bezpieczne i zdrowe środowisko pracy.

Autor artykułu

Bartosz Kułakowski

CEO Hosetech Sp.z o.o.

Bartosz Kułakowski jest specjalistą od węży i złączy przemysłowych z ponad 10 letnim doświadczeniem. Bartosz jest obecny w branży technicznej od 2013 roku. Zdobywał doświadczenie jako doradca techniczno-handlowy w sektorze tworzywowych taśm przenośnikowych, konstrukcji stalowych, węży i złączy przemysłowych. Od 2016 roku specjalizuje się wyłącznie w wężach i złączach. Twórca firmy HOSETECH Bartosz Kułakowski, obecnie HOSETECH Sp. z o.o.

Spis treści

Czym jest wtryskarka?

Jak działa wtryskarka?

Jak zbudowana jest wtryskarka?

Zbiornik materiału

Ślimak

Cylinder

Jednostka wtryskowa

Dysza

Forma wtryskowa

Jakie układy zawiera wtryskarka?

Układ chłodzenia wtryskarki

Układ otwierania i zamykania formy

Układ kontrolny wtryskarki

Układ hydrauliki wtryskarki

Jakie są rodzaje wtryskarek?

Wtryskarki hydrauliczne

Wtryskarki mechaniczne

Wtryskarki elektroniczne

Wtryskarki hybrydowe

Jaka jest różnica między wytłaczarką a wtryskarką?

Jakie jest zastosowanie wtryskarek?

Co może być wykonane na wtryskarce?

Ile kosztuje wtryskarka?

Jak czyścić wtryskarkę?

Jak wyłączyć wtryskarkę?

Czy praca przy wtryskarkach jest szkodliwa dla zdrowia?

Te produkty mogą Cię zainteresować